تولید گرما در یاتاقانهای غلتکی کروی میتواند پیامدهای مهمی برای کارایی عملیاتی و عملکرد کلی آنها داشته باشد. گرمای بیش از حد می تواند منجر به افزایش اصطکاک، تسریع سایش و در نهایت خرابی زودرس بلبرینگ شود. در اینجا نحوه تأثیر تولید گرما بر راندمان عملیاتی و برخی اقدامات برای کاهش آن آورده شده است:

1. اصطکاک و سایش: گرما اغلب محصول جانبی اصطکاک درون بلبرینگ است. افزایش اصطکاک منجر به دماهای بالاتر می شود و باعث سایش سریع عناصر نورد و مسیرهای مسابقه می شود. این می تواند منجر به کاهش عمر بلبرینگ و افزایش نیاز به تعمیر و نگهداری شود.

2. خواص مواد: درجه حرارت بالا می تواند بر خواص مواد اجزای یاتاقان مانند فولاد مورد استفاده برای غلتک ها و مسیرهای مسابقه تأثیر بگذارد. دماهای بالا ممکن است منجر به کاهش سختی و استحکام کلی شود و توانایی تحمل بارها را بیشتر به خطر بیاندازد.

3. خرابی روانکاری: گرمای بیش از حد می تواند باعث تجزیه یا تبخیر روان کننده ها شود و منجر به روانکاری ناکافی شود. روانکاری ناکافی منجر به افزایش اصطکاک، سایش و پتانسیل تماس فلز با فلز می شود که همگی به کاهش راندمان عملیاتی کمک می کنند.

4. تغییرات پاکسازی: درجه حرارت بالا می تواند فاصله داخلی بلبرینگ را تغییر دهد. این می تواند بر توزیع بارها تأثیر بگذارد و ممکن است منجر به ناهماهنگی شود و بر توانایی یاتاقان برای تحمل بارهای شعاعی و محوری تأثیر بگذارد.

5. عملکرد مهر و موم و قفس: دمای بالا می تواند بر عملکرد مهر و موم و قفس در بلبرینگ های غلتکی کروی تأثیر بگذارد. آببندها ممکن است کارایی خود را از دست بدهند و به آلایندهها اجازه ورود به یاتاقان را بدهند، در حالی که قفسها ممکن است تغییر شکل حرارتی را تجربه کنند که بر توانایی آنها در حفظ و هدایت عناصر نورد تأثیر میگذارد.

اقدامات کاهشی:

1. روانکاری مناسب: با در نظر گرفتن عواملی مانند ویسکوزیته، نوع روغن پایه و مواد افزودنی متناسب با شرایط کار بلبرینگ، یک تجزیه و تحلیل روانکاری کامل انجام دهید.

اجرای یک سیستم روانکاری متمرکز با کنترل کننده های قابل برنامه ریزی برای اطمینان از تحویل دقیق و به موقع روانکار.

یک برنامه مدیریت پیشگیرانه روانکار، از جمله تغییرات برنامه ریزی شده روغن و سیستم های فیلتراسیون برای حفظ کیفیت بهینه روان کننده، ایجاد کنید.

2. سیستم های خنک کننده: از تکنیک های خنک کننده پیشرفته مانند سیستم های خنک کننده هوا-روغن یا آب-روغن برای دفع موثر گرما از اجزای مهم یاتاقان استفاده کنید.

حسگرهای دما و فناوری تصویربرداری حرارتی را برای نظارت بر توزیع گرما در زمان واقعی و شناسایی نقاط حساس بالقوه یکپارچه کنید.

انجام شبیه سازی دینامیک سیالات محاسباتی (CFD) برای طراحی و بهینه سازی سیستم های خنک کننده برای حداکثر اتلاف گرما.

3. فاصله بهینه: یک تحلیل حرارتی دقیق با استفاده از تجزیه و تحلیل اجزا محدود (FEA) برای تعیین دقیق ویژگی های انبساط حرارتی یاتاقان انجام دهید.

طرحهای بلبرینگ پیشرفته، مانند مکانیسمهای خودتنظیمی برای انطباق پویا با نوسانات دما و حفظ فاصله بهینه را بررسی کنید.

از ابزارهای همترازی لیزری و مترولوژی سه بعدی برای نصب دقیق استفاده کنید و از فاصله های ثابت در حین نصب اطمینان حاصل کنید.

4. انتخاب مواد: برای سفارشی کردن مواد یاتاقان با در نظر گرفتن عواملی مانند ترکیب آلیاژ، فرآیندهای عملیات حرارتی و پوششهای سطح، با دانشمندان مواد همکاری کنید.

برای افزایش مقاومت در برابر سایش و پایداری حرارتی یاتاقان، تکنیکهای مهندسی سطح پیشرفته، مانند پوششهای نیتریدینگ یا سرامیکی را اجرا کنید.

انجام آزمایشات عمیق مواد، از جمله تست سختی و خستگی، برای تایید مناسب بودن مواد انتخابی برای کاربردهای در دمای بالا.

5. اجتناب از اضافه بار: از نرم افزار شبیه سازی پیچیده برای مدل سازی و تجزیه و تحلیل سناریوهای بارگذاری پیچیده با در نظر گرفتن نیروهای دینامیکی، ارتعاشات و بارهای ضربه استفاده کنید.

اجرای استراتژی های اشتراک بار با استفاده از یاتاقان های متعدد برای توزیع یکنواخت بارها و جلوگیری از اضافه بار موضعی.

از کرنش سنج ها و لودسل ها برای نظارت بر زمان واقعی بارهای اعمال شده استفاده کنید و تنظیمات پیشگیرانه را برای جلوگیری از اضافه بار ممکن می کند.

6. نصب و تنظیم مناسب: از تداخل سنجی لیزری برای تراز بسیار دقیق، به حداقل رساندن تنش های ناشی از نصب و اطمینان از توزیع بهینه بار استفاده کنید.

ابزارهای تجزیه و تحلیل ارتعاش را در حین نصب اجرا کنید تا هرگونه ناهماهنگی اولیه را که ممکن است در تولید گرما نقش داشته باشد، شناسایی کنید.

رویههای نصب و تراز کردن جامع، با ترکیب بهترین روشها از استانداردهای صنعت و رعایت توصیههای تولیدکنندگان، ایجاد کنید.

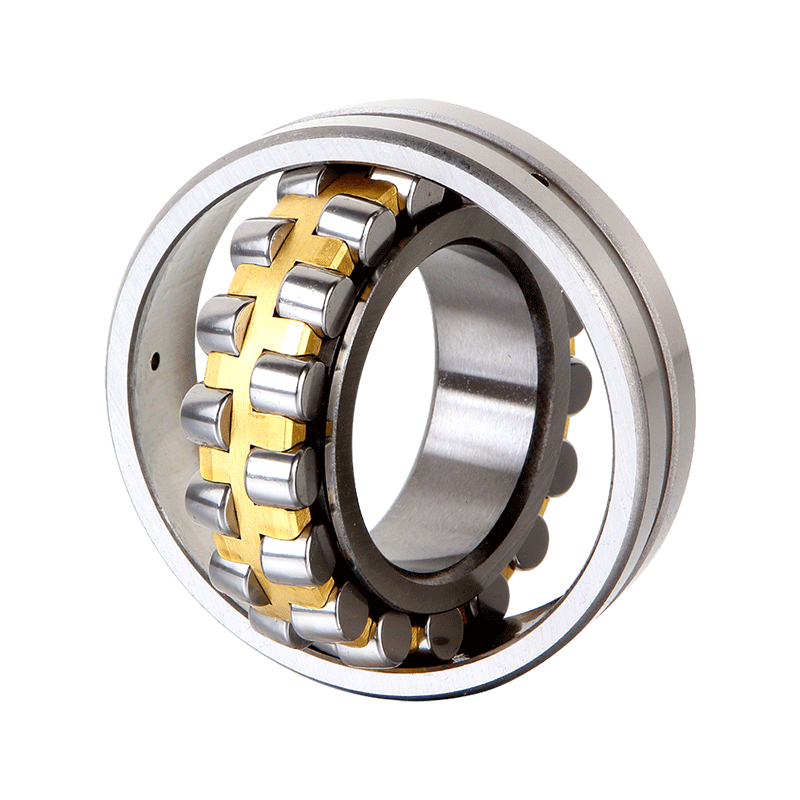

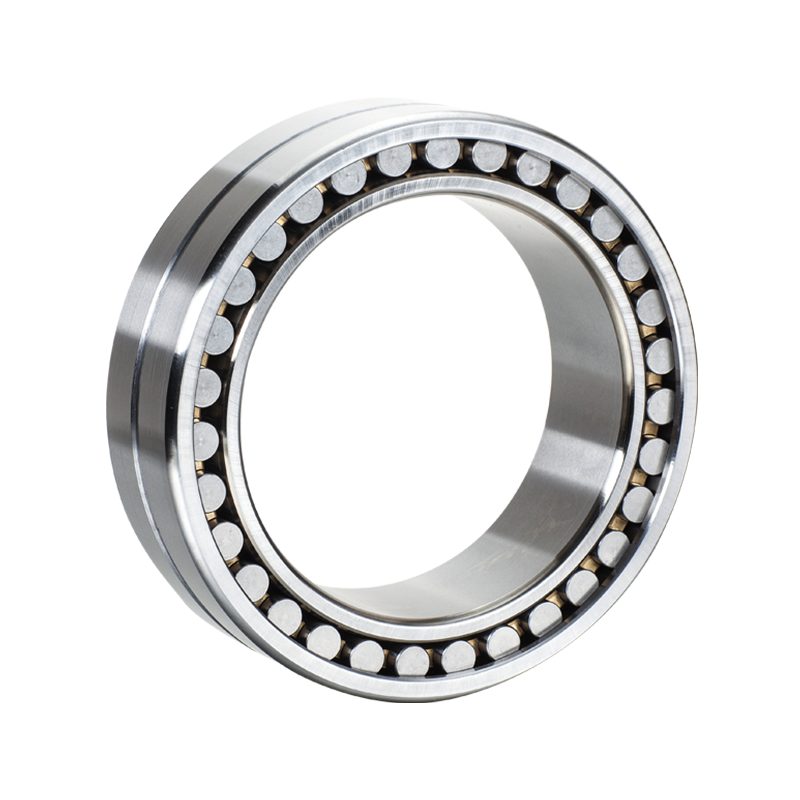

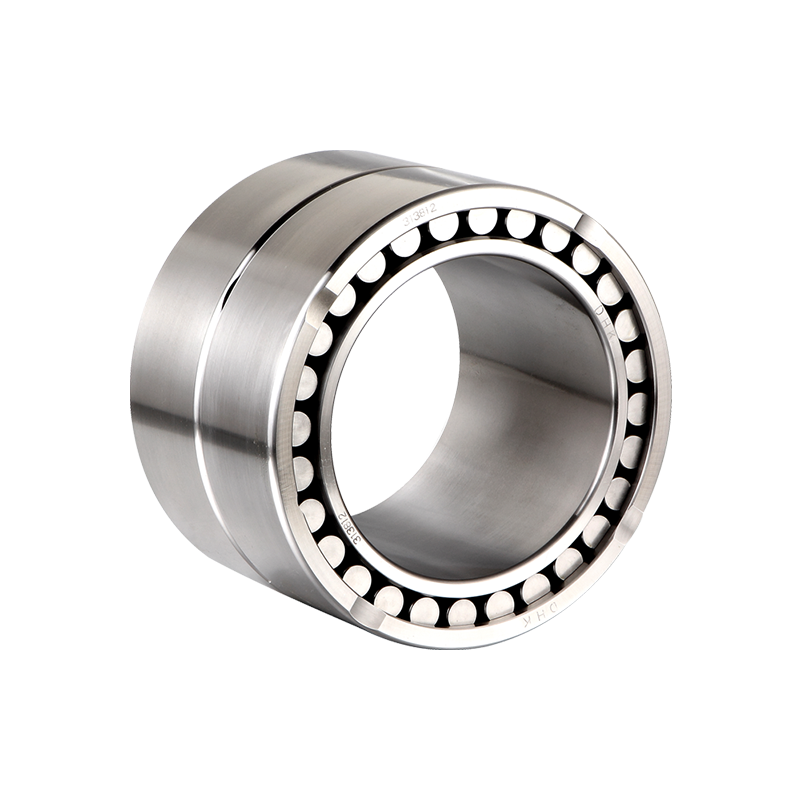

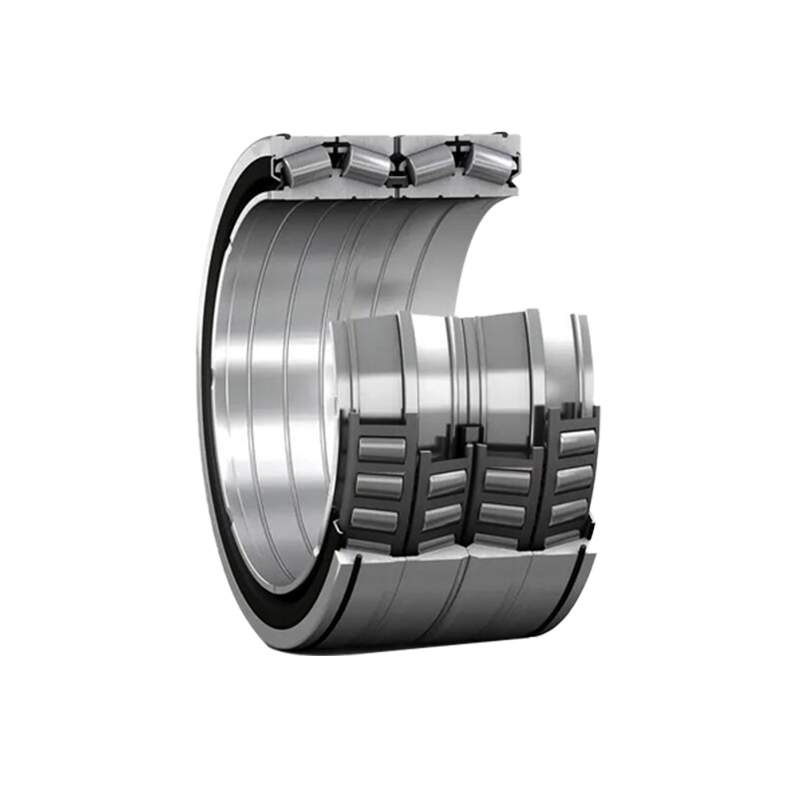

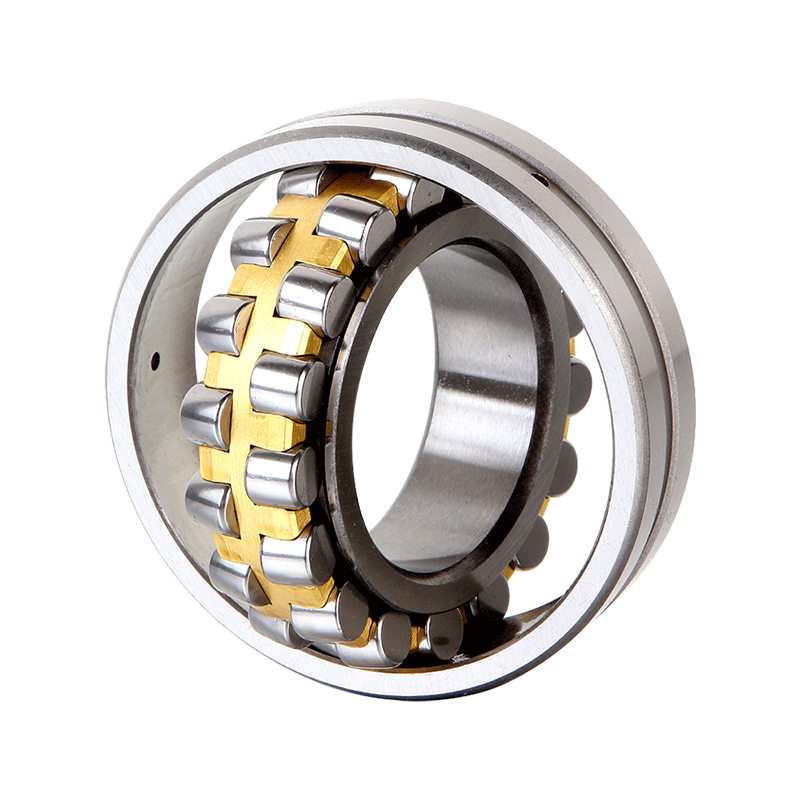

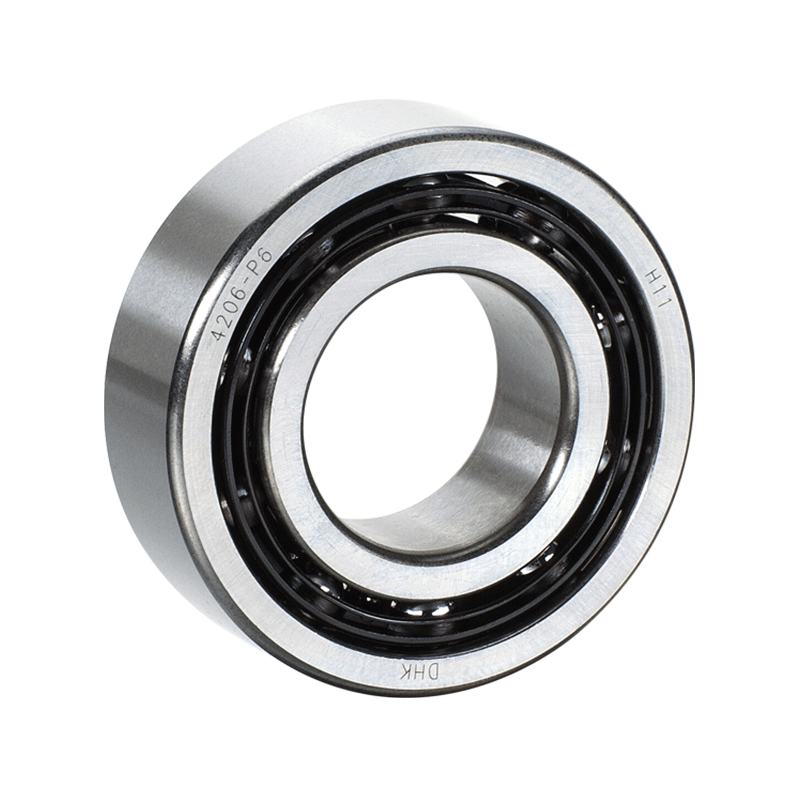

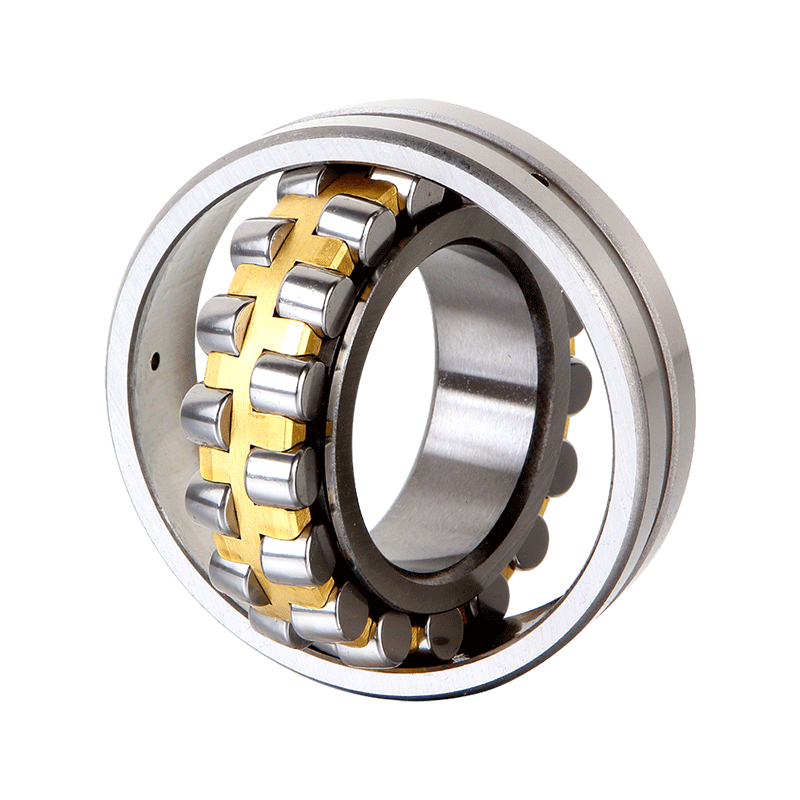

Series 213-رولبرینگ کروی

Series 213-رولبرینگ کروی