Common failure modes or issues associated with غلتک مخروطی تک ردیفی جفت include:

1.Fatigue Failure: ناشی از بارگذاری سیکلی مکرر که منجر به ایجاد ترک در اجزای بلبرینگ می شود.

2. آسیب سطحی: به دلیل روانکاری ناکافی، آلودگی یا ذرات خارجی که باعث ساییدگی یا ایجاد خراش روی سطوح بلبرینگ می شود.

3. ناهماهنگی: ناهماهنگی بیش از حد شفت ها یا محفظه ها می تواند منجر به بارگذاری ناهموار و سایش زودرس غلتک های بلبرینگ و راه های مسابقه شود.

4. اضافه بار: اعمال بارهای بیش از ظرفیت نامی بلبرینگ ها می تواند منجر به تغییر شکل پلاستیک یا شکستگی اجزای یاتاقان شود.

5. خوردگی: قرار گرفتن در معرض محیط های خورنده می تواند منجر به ایجاد حفره، زنگ زدگی یا تخریب شیمیایی سطوح بلبرینگ شود که عملکرد آنها را به خطر می اندازد.

6. نصب نادرست: روش های نصب نادرست، مانند بارگذاری ناکافی یا ناهماهنگی در هنگام مونتاژ، می تواند منجر به خرابی زودرس شود.

برای پیشگیری یا رفع این مشکلات می توان اقدامات زیر را انجام داد:

1. تعمیر و نگهداری مناسب: یک سیستم مدیریت تعمیر و نگهداری متمرکز ایجاد کنید که برنامه های نگهداری یاتاقان را با برنامه های کلی تعمیر و نگهداری تجهیزات ادغام کند. این سیستم باید شامل یادآورهای خودکار برای روغن کاری، بازرسی و جایگزینی بر اساس فواصل از پیش تعیین شده یا محرک های مبتنی بر شرایط باشد. برای پیش بینی احتمال خرابی یاتاقان ها و بهینه سازی فعالیت های تعمیر و نگهداری، از تکنیک های پیشرفته تعمیر و نگهداری، مانند تعمیر و نگهداری پیش بینی با استفاده از الگوریتم های یادگیری ماشین یا فناوری های نظارت از راه دور استفاده کنید. برای حداکثر زمان کارکرد تجهیزات

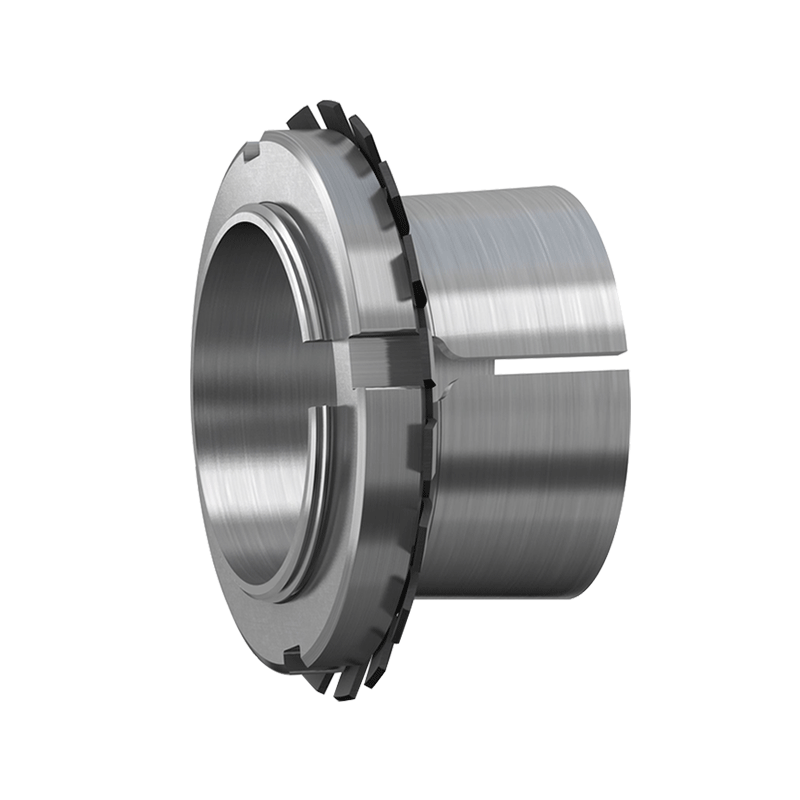

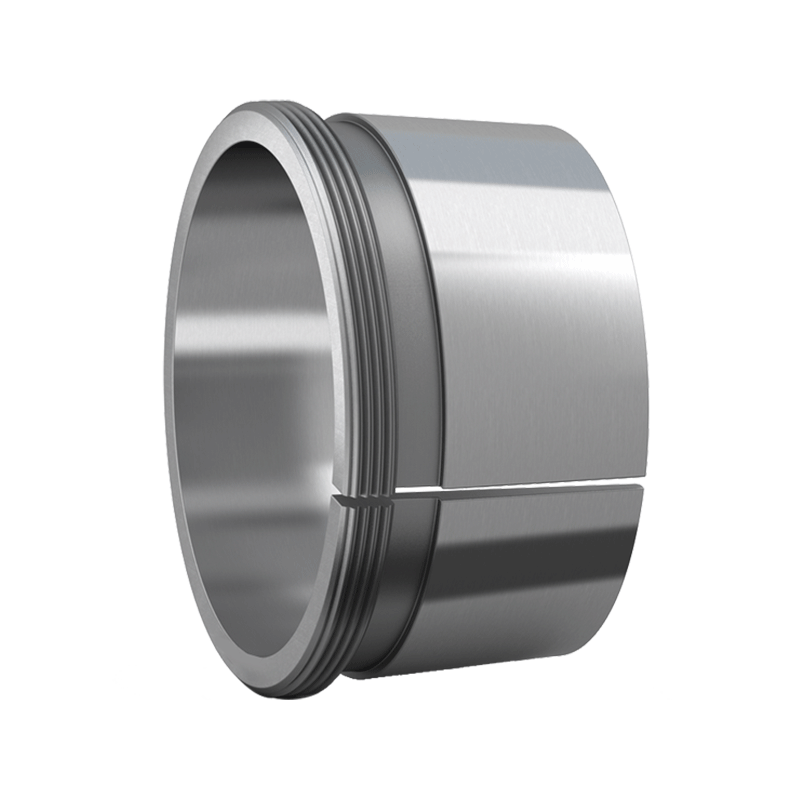

2. نصب صحیح: رویه های نصب استاندارد شامل دستورالعمل های گام به گام دقیق، نمودارهای مشروح، و آموزش های ویدیویی را برای پاسخگویی به سطوح مختلف مهارت در بین پرسنل تعمیر و نگهداری ایجاد کنید. بررسیهای اعتبارسنجی پس از نصب را با استفاده از ابزارهای اندازهگیری دقیق، مانند نشانگرهای شمارهگیر یا دستگاههای تراز لیزری، برای بررسی تراز مناسب شفت، پیشبار بلبرینگ و نشستن در سوراخ محفظه انجام دهید. یک فرآیند بررسی نصب بین عملکردی شامل تیم های مهندسی، نگهداری و تضمین کیفیت برای اطمینان از همسویی با مشخصات مهندسی و بهترین شیوه های صنعت ایجاد کنید.

3. روانکاری موثر: انجام ممیزی های روانکاری کامل برای ارزیابی شیوه های روانکاری در سراسر سازمان، شناسایی زمینه هایی برای بهبود مانند انتخاب روانکار، روش های کاربرد، و اقدامات کنترل آلودگی. یک سیستم مدیریت روانکاری متمرکز را با استفاده از برچسبهای RFID یا فناوری بارکد برای ردیابی استفاده از روانکار، برنامههای پر کردن مجدد و سازگاری تجهیزات، سادهسازی مدیریت موجودی و کاهش خطر کاربرد نادرست، پیادهسازی کنید. برای انجام تست سازگاری روانکار و بهینه سازی فواصل روانکاری بر اساس شرایط عملیاتی در دنیای واقعی و بازخورد عملکرد، با تامین کنندگان روانکار و سازندگان تجهیزات همکاری کنید.

4. حفاظت از محیط زیست: انجام ارزیابی خطرات زیست محیطی برای شناسایی منابع بالقوه آلودگی، از جمله آلاینده های موجود در هوا، نقاط ورودی آب، و مسیرهای قرار گرفتن در معرض مواد شیمیایی، و توسعه استراتژی های کاهش هدفمند متناسب با هر دسته خطر. روی فنآوریهای پیشرفته آببندی، مانند مهر و مومهای لابیرنتی یا محافظهای بلبرینگ مغناطیسی، سرمایهگذاری کنید که میتوانند حفاظت از نفوذ بهتری را بدون به خطر انداختن عملکرد یاتاقان یا ویژگیهای اتلاف گرما ایجاد کنند. اجرای پروتکلهای پاکیزگی سختگیرانه برای فعالیتهای نگهداری، از جمله استفاده از اتاقهای تمیز اختصاصی یا محفظههای هوای فیلتر شده برای ذخیرهسازی، جابجایی و نصب یاتاقانها برای به حداقل رساندن ورود آلایندهها به سطوح مهم یاتاقان.

5. نظارت و بازرسی: مجموعه جامعی از سنسورهای نظارت بر وضعیت و ابزار دقیق، شامل شتابسنجها، کاوشگرهای دما، و سنسورهای آنالیز روغن را که به صورت استراتژیک برای گرفتن دادههای بیدرنگ در مورد پارامترهای سلامت یاتاقانها و روند عملکرد قرار دارند، مستقر کنید. دادههای نظارت بر شرایط را با سیستمهای مدیریت داراییهای سازمانی یا پلتفرمهای تحلیلی مبتنی بر ابر ادغام کنید تا تجمیع دادهها، تجسم و تجزیه و تحلیل روند متمرکز را تسهیل کند، تصمیمگیری فعال و تخصیص منابع را بر اساس بینشهای نگهداری پیشبینیکننده ممکن میسازد. برای اطمینان از مداخله به موقع در پاسخ به مشکلات نوظهور تخریب بلبرینگ، مکانیسمهای بازخورد حلقه بسته را که دادههای نظارت بر وضعیت را به محرکهای عملیات تعمیر و نگهداری مرتبط میکند، مانند تولید سفارش خودکار یا دستورات خاموش کردن تجهیزات، پیادهسازی کنید.

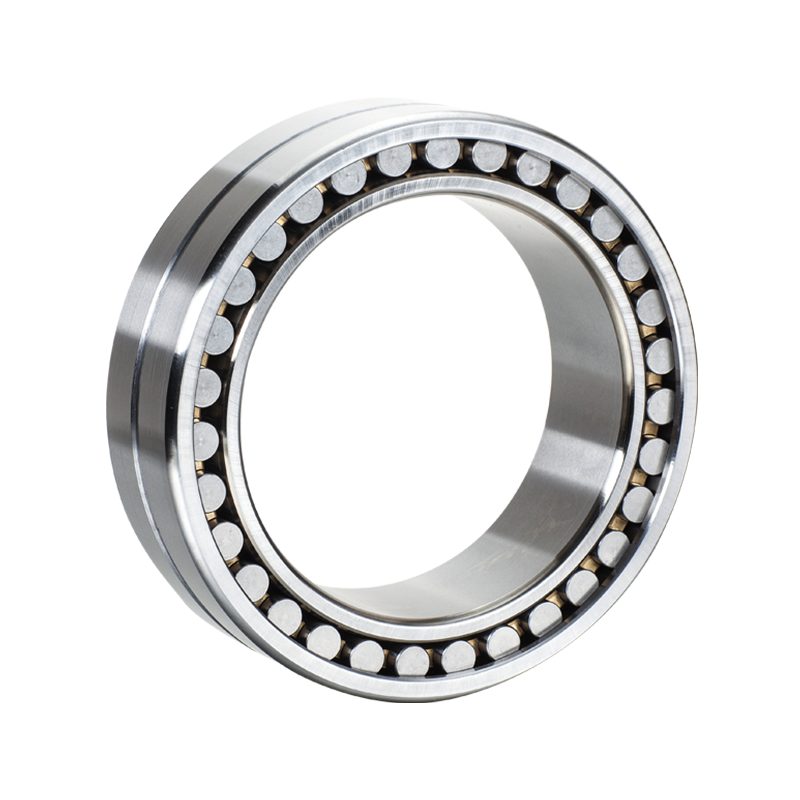

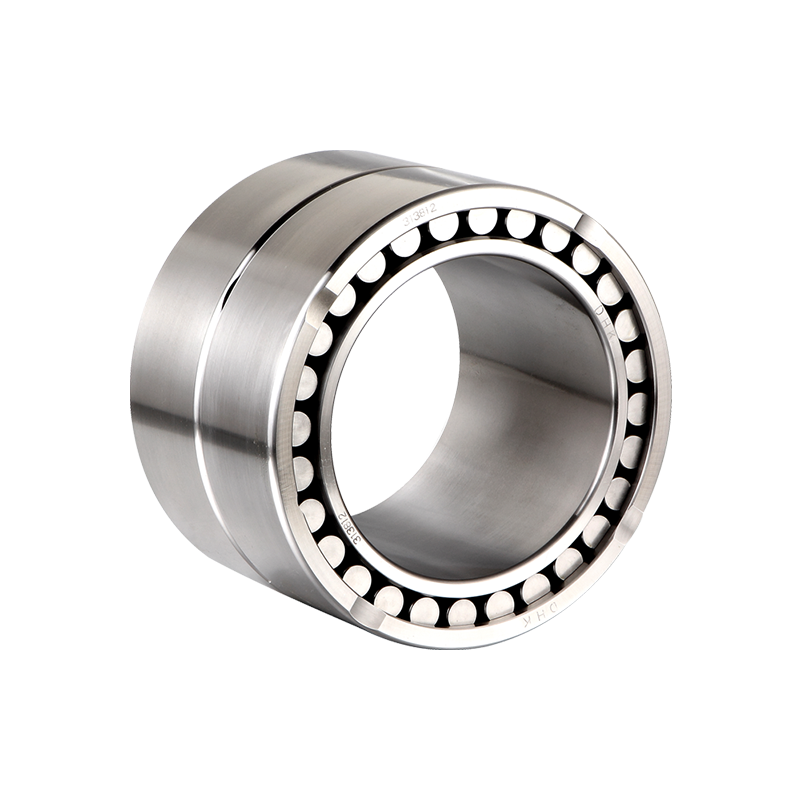

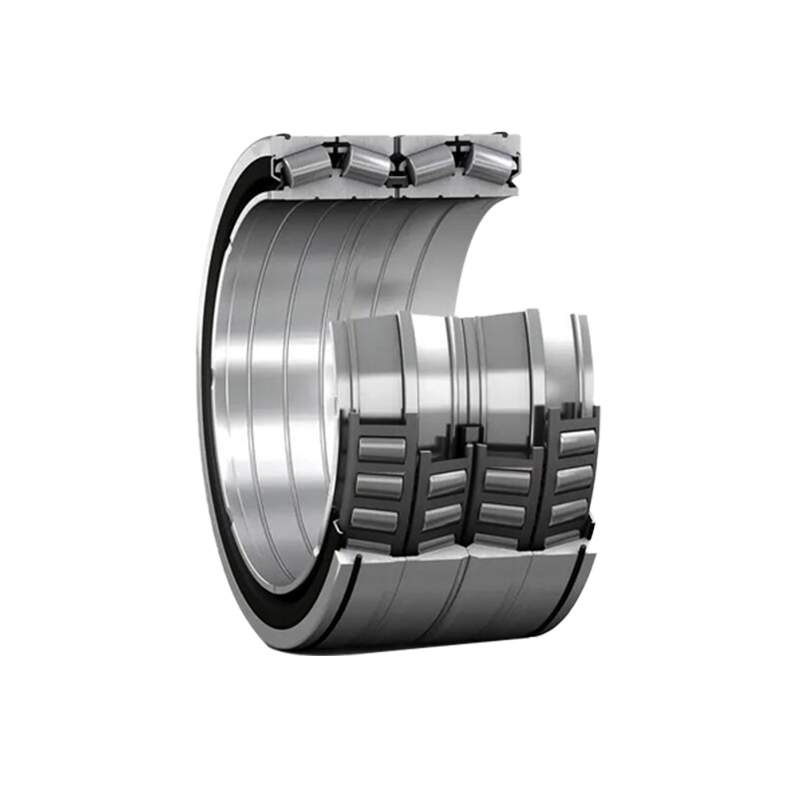

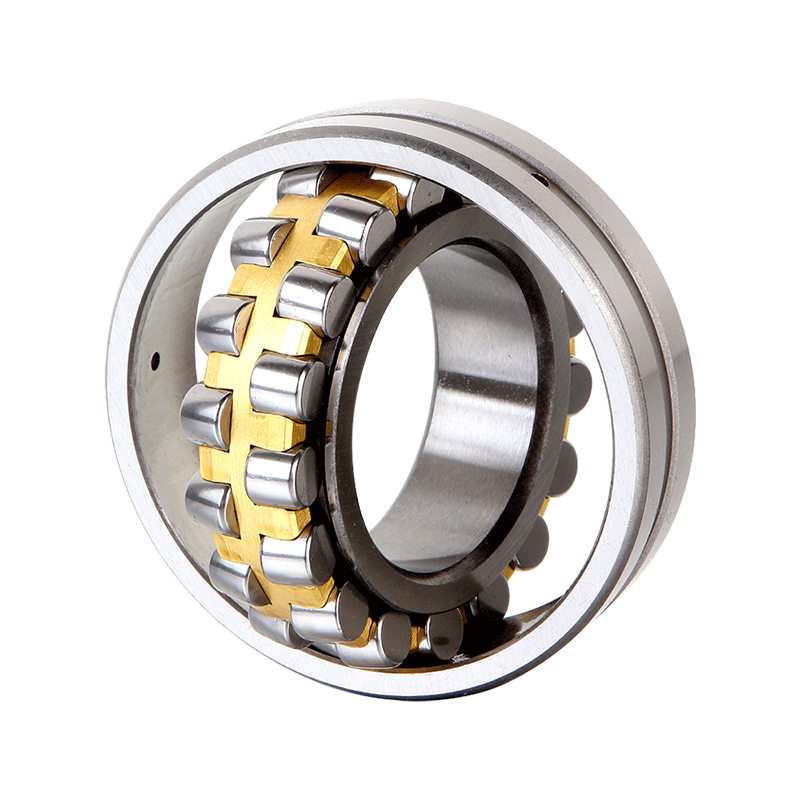

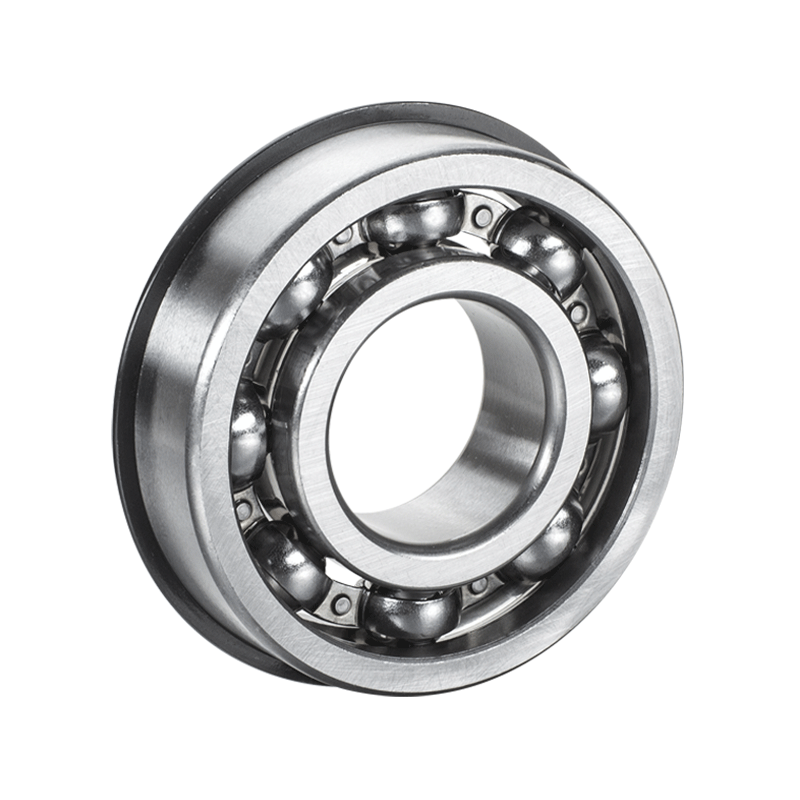

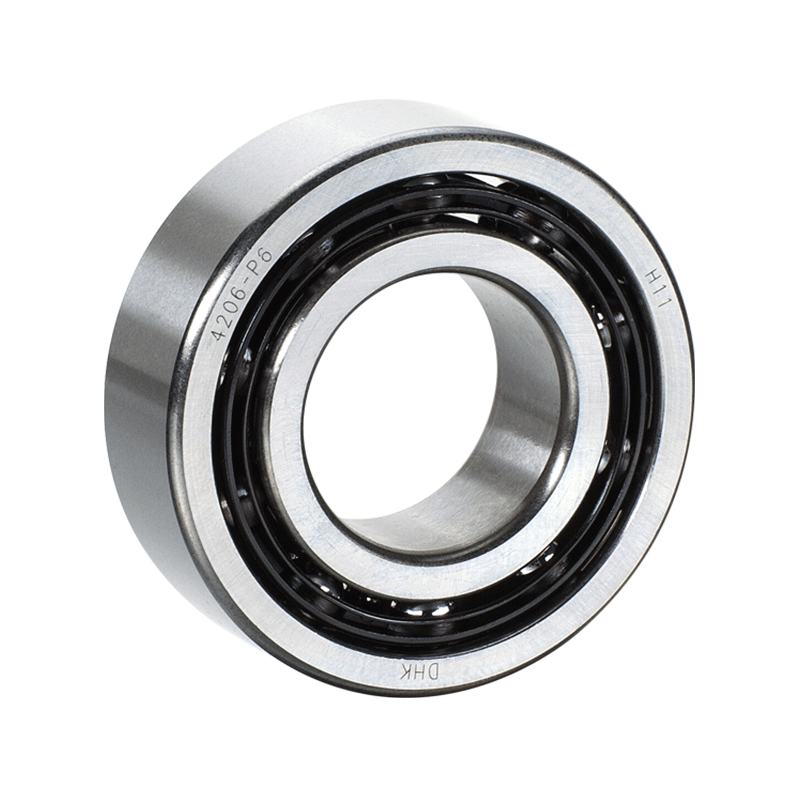

غلتک مخروطی تک ردیفه جفتی

غلتک مخروطی تک ردیفه جفتی