علائم معمولی خرابی بلبرینگ در ماشین آلات مهندسی می تواند به طرق مختلف ظاهر شود. در اینجا شاخصهای رایج به همراه پیشنهاداتی در مورد نحوه عیبیابی و تشخیص این مشکلات توسط کاربران وجود دارد:

نویز غیرمعمول:

علامت شکست: صداهای متمایز و مخرب در حین کار ماشین آلات، مانند ساییدن، کلیک کردن، یا صدای جیغ بلند.

عیب یابی/تشخیص: تجزیه و تحلیل دقیقی از ویژگی های نویز انجام دهید. برای تعیین دقیق منبع از ابزارهای آکوستیک یا میکروفون های تخصصی استفاده کنید. ماشین آلات را تحت بارها و سرعت های مختلف بررسی کنید تا تغییرات نویز را مشاهده کنید. ناهماهنگی های احتمالی، روغن کاری نامناسب، یا آسیب فیزیکی به اجزای بلبرینگ را که در ایجاد صداهای غیرعادی نقش دارند، بررسی کنید.

لرزش:

نشانه شکست: ارتعاشات بیش از حد و مخرب در حین کار ماشین آلات، اغلب از طریق لمس یا مشاهده بصری مشاهده می شود.

عیبیابی/تشخیص: از ابزارهای پیشرفته تحلیل ارتعاش، شتابسنجها یا حسگرهای لرزش سه بعدی برای تعیین کمیت و دستهبندی ارتعاشات استفاده کنید. فرکانس و دامنه ارتعاشات را شناسایی کنید و آنها را با مسائل شناخته شده در سیستم های بلبرینگ مرتبط کنید. عواملی مانند ناهماهنگی، بارهای نامتعادل، یا رزونانس که ممکن است ارتعاشات را تقویت کنند، بررسی کنید. از تجزیه و تحلیل طیف برای کشف الگوهای ارتعاش ظریف استفاده کنید.

افزایش دما:

نشانه خرابی: افزایش دما در محفظه یاتاقان که به طور بالقوه منجر به آسیب حرارتی می شود.

عیب یابی/تشخیص: از ابزارهای اندازه گیری دمای مادون قرمز با دقت برای شناسایی تجمع گرمای موضعی استفاده کنید. انجام اسکن تصویربرداری حرارتی در مراحل مختلف عملیاتی. بررسی علل بالقوه، از جمله افزایش اصطکاک ناشی از ناهماهنگی، روغن کاری ناکافی، یا بارهای بیش از حد. مکانیسم های خنک کننده را بررسی کرده و کارایی سیستم های اتلاف حرارت را ارزیابی کنید.

مشکلات روغن کاری:

نشانه شکست: روانکاری نامنظم یا ناکافی، آلودگی قابل مشاهده در روان کننده، که به طور بالقوه منجر به سایش سریع می شود.

عیب یابی/تشخیص: بررسی عمیق سیستم روغن کاری را انجام دهید. نشتی، انسداد، یا خرابی در تحویل روغن کاری را بررسی کنید. از تکنیک های آنالیز روغن یا گریس برای شناسایی آلاینده ها و ارزیابی وضعیت روان کننده استفاده کنید. برنامهها، انواع و مقادیر روغنکاری را مرور کنید تا مطمئن شوید که با توصیههای سازنده مطابقت دارند. برای کنترل دقیق، سیستم های روانکاری خودکار را در نظر بگیرید.

حرکت نامنظم:

نشانه خرابی: بازی قابل توجه شفت، لرزش یا حرکت نامنظم در یاتاقان، که نشان دهنده سازش احتمالی ساختاری است.

عیب یابی/تشخیص: یک بازرسی عملی انجام دهید و بی نظمی در حرکت شفت را بررسی کنید. علل احتمالی مانند ناهماهنگی، بازی ناشی از سایش یا آسیب به اجزای مرتبط را بررسی کنید. از ابزارهای اندازه گیری دقیق برای ارزیابی فاصله ها و برازش ها استفاده کنید. روشهای نصب صحیح، از جمله تحمل شفت و محفظه را بررسی کنید.

آسیب قابل مشاهده:

نشانه شکست: آسیب فیزیکی مشهود مانند ترک، سوراخ شدن یا پوسته پوسته شدن روی سطوح بلبرینگ.

عیب یابی/تشخیص: یک بازرسی بصری دقیق اجزای بلبرینگ را انجام دهید. از ابزارهای بزرگنمایی برای شناسایی آسیب های میکروسکوپی استفاده کنید. محیط اطراف را برای ذرات ساینده یا آلاینده هایی که می توانند به تخریب سطح کمک کنند، بررسی کنید. یاتاقانهای آسیبدیده را بهسرعت تعویض کنید و یک تحلیل پزشکی قانونی برای تعیین علت اصلی و اجرای اقدامات پیشگیرانه انجام دهید.

الگوهای سایش غیرعادی:

نشانه خرابی: سایش ناهموار، پوسته شدن یا آب نمک بر روی سطوح بلبرینگ، نشان دهنده استرس پایدار یا روانکاری ضعیف است.

عیب یابی/تشخیص: از تکنیک های پیشرفته تجزیه و تحلیل سطح، مانند میکروسکوپ یا پروفیلومتری، برای بررسی دقیق الگوهای سایش استفاده کنید. علل ریشه ای بالقوه مانند ناهماهنگی، بارگذاری بیش از حد، یا روغن کاری ناکافی را بررسی کنید. برای تشخیص علائم اولیه سایش و مداخله فعال، فناوریهای پایش وضعیت، از جمله تجزیه و تحلیل ارتعاش و تجزیه و تحلیل زبالههای نفتی را اجرا کنید.

شکست های مکرر:

نشانه خرابی: یاتاقانها در فرکانس غیرمعمولی با خرابی زودرس مواجه میشوند که نشاندهنده مشکلات سیستمیک است.

عیب یابی/تشخیص: یک تاریخچه جامع از شکست ها، تجزیه و تحلیل روندها و اشتراکات تهیه کنید. روش های تعمیر و نگهداری، از جمله برنامه های روانکاری و روش های نصب را به دقت بررسی کنید. بررسی عوامل محیطی، شرایط عملیاتی و تغییرات بار. برای شناسایی و اصلاح مشکلات اساسی، در یک بررسی سیستماتیک شرکت کنید، که به طور بالقوه شامل ابزارهای تجزیه و تحلیل علت اصلی مانند نمودارهای استخوان ماهی یا تجزیه و تحلیل حالت و اثرات شکست (FMEA) است.

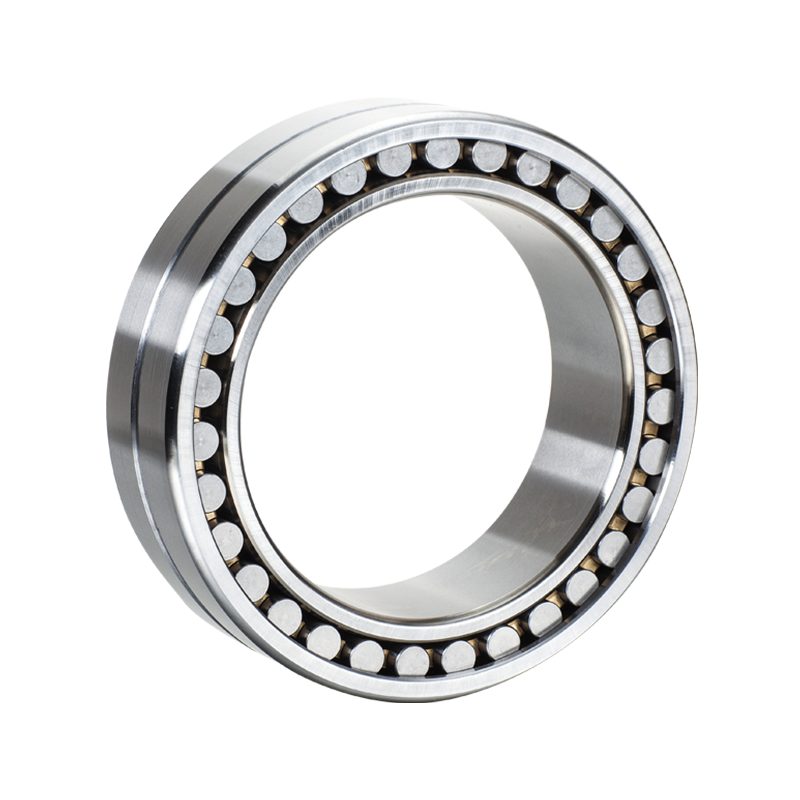

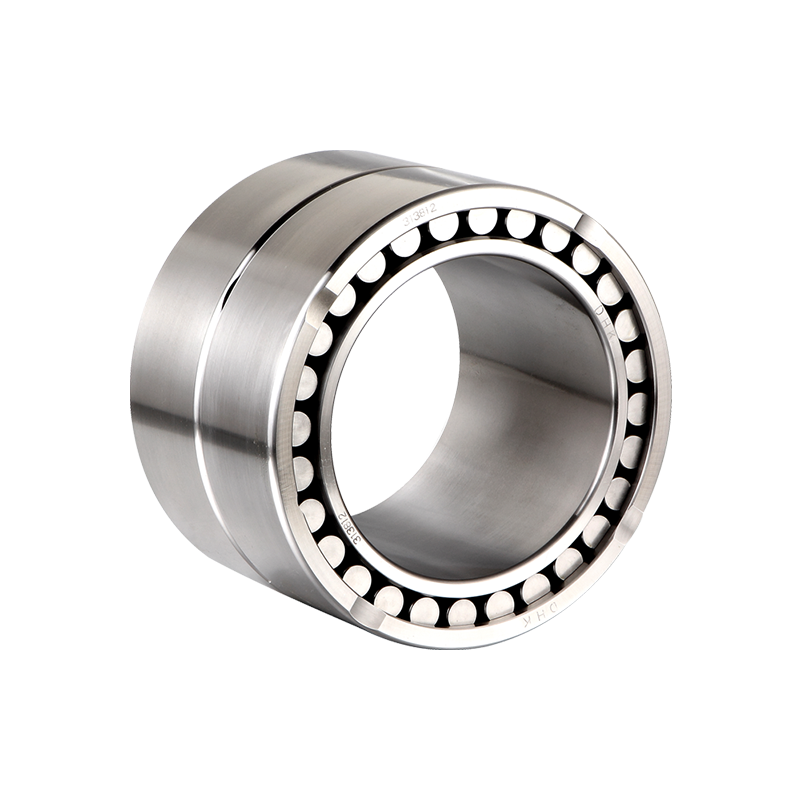

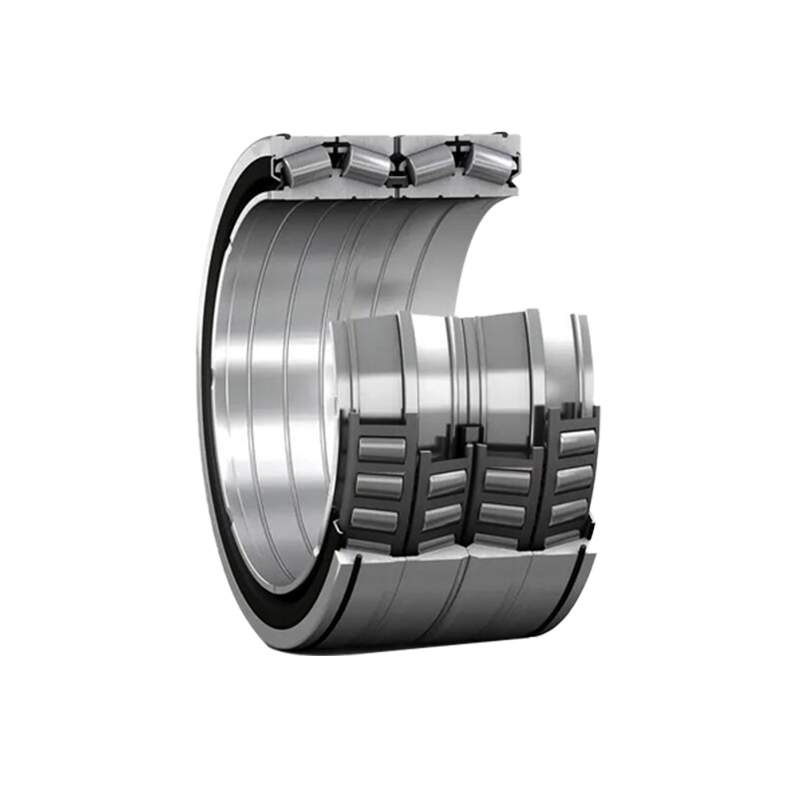

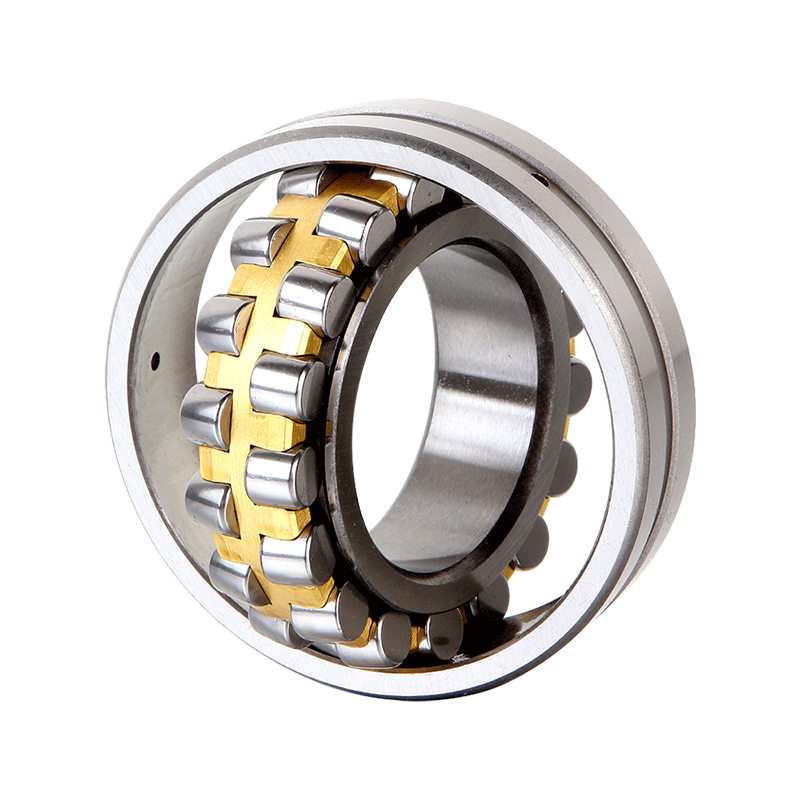

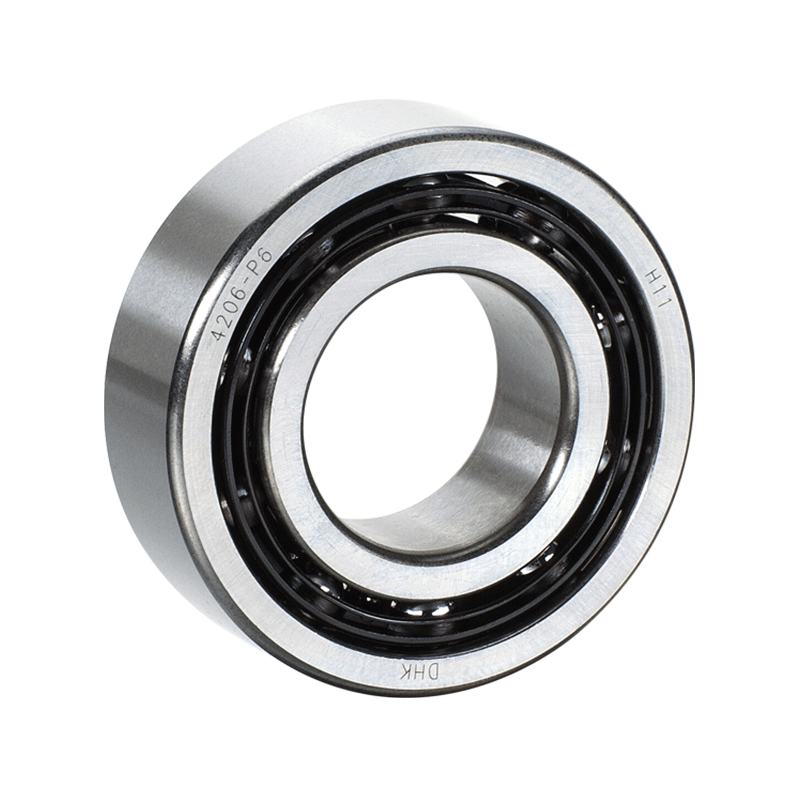

غلتک مخروطی تک ردیفی

غلتک مخروطی تک ردیفی