تعیین فاصله مناسب برای تعویض بلبرینگ کمپرسور اسکرو شامل ترکیبی از عوامل از جمله شرایط عملیاتی، تاریخچه نگهداری و نظارت بر عملکرد است. در اینجا یک رویکرد سیستماتیک وجود دارد:

شرایط عملیاتی: محیط کار یک کمپرسور اسکرو بسته به عواملی مانند صنعت، کاربرد، موقعیت جغرافیایی و شرایط محیطی می تواند بسیار متفاوت باشد. کمپرسورهای مورد استفاده در سکوهای نفت و گاز دریایی در مقایسه با کمپرسورهایی که در تاسیسات صنعتی یا کارخانههای تولیدی کار میکنند با چالشهای متفاوتی روبرو هستند. تجزیه و تحلیل تفاوت های ظریف شرایط عملیاتی به پرسنل تعمیر و نگهداری اجازه می دهد تا عوامل استرس زا بالقوه ای را که ممکن است سایش یاتاقان ها را تسریع کنند، شناسایی کنند، مانند قرار گرفتن در معرض گازهای خورنده، سطوح رطوبت بالا، یا شروع و توقف مکرر. با کمی کردن این عوامل و تأثیر آنها بر عملکرد یاتاقان، کاربران می توانند رویکرد تعمیر و نگهداری خود را برای رسیدگی موثر به چالش های خاص تنظیم کنند.

تاریخچه تعمیر و نگهداری: بررسی کامل تاریخچه تعمیر و نگهداری، بینش های ارزشمندی را در مورد روند عملکرد بلبرینگ های کمپرسور پیچ در طول زمان ارائه می دهد. کاربران را قادر می سازد تا الگوهای شکست، مشکلات تکرار شونده یا انحرافات غیرمنتظره از معیارهای عملکرد مورد انتظار را شناسایی کنند. تجزیه و تحلیل دادههای تاریخی به تیمهای تعمیر و نگهداری اجازه میدهد تا فعالیتهای تعمیر و نگهداری را با قابلیت اطمینان تجهیزات و زمان بهروزرسانی مرتبط کنند و مناطقی را برای بهبود و بهینهسازی شناسایی کنند. با استفاده از سوابق تعمیر و نگهداری تاریخی، کاربران می توانند استراتژی های پیشگیرانه ای را برای کاهش خطرات شناخته شده، بهبود شیوه های تعمیر و نگهداری و افزایش طول عمر اجزای حیاتی مانند یاتاقان ها توسعه دهند.

نظارت بر عملکرد: نظارت بر عملکرد به ارزیابیهای دورهای محدود نمیشود، بلکه شامل نظارت مستمر در زمان واقعی پارامترهای عملیاتی کلیدی است. به عنوان مثال، سیستمهای کمپرسور اسکرو مدرن مجهز به حسگرها و دستگاههای نظارتی هستند که دادههای زیادی را در مورد متغیرهایی مانند سطوح ارتعاش، گرادیان دما، نوسانات فشار و مصرف انرژی ارائه میکنند. با استفاده از فناوریهای پیشرفته نظارت و ابزارهای تجزیه و تحلیل دادهها، کاربران میتوانند تغییرات ظریف در رفتار بلبرینگ را که ممکن است نشانهای از خرابی قریبالوقوع باشد، تشخیص دهند. نظارت بر عملکرد در زمان واقعی، تصمیم گیری پیشگیرانه را امکان پذیر می کند و به تیم های تعمیر و نگهداری اجازه می دهد قبل از تشدید مسائل و تأثیر بر تولید، مداخله کنند.

نظارت بر وضعیت: نظارت بر وضعیت فراتر از رویکردهای تعمیر و نگهداری سنتی با تمرکز بر تشخیص زودهنگام شرایط عملیاتی غیرعادی و حالتهای خرابی اولیه است. این شامل استقرار مجموعه ای از تکنیک های تشخیصی، از جمله تجزیه و تحلیل ارتعاش، تجزیه و تحلیل روغن، ترموگرافی، آزمایش اولتراسونیک، و نظارت بر انتشار آکوستیک است. این تکنیک ها پرسنل تعمیر و نگهداری را قادر می سازند تا سلامت بلبرینگ های کمپرسور پیچ را به صورت غیر تهاجمی ارزیابی کنند و مسائل بالقوه را قبل از اینکه به عنوان خرابی فاجعه بار ظاهر شوند شناسایی کنند. با ادغام نظارت بر وضعیت در شیوه های معمول تعمیر و نگهداری، کاربران می توانند زمان خرابی برنامه ریزی نشده را به حداقل برسانند، برنامه های تعمیر و نگهداری را بهینه کنند و قابلیت اطمینان تجهیزات را به حداکثر برسانند.

ارزیابی ریسک: ارزیابی ریسک یک فرآیند سیستماتیک برای ارزیابی احتمال و پیامدهای سناریوهای خرابی احتمالی مرتبط با یاتاقانهای کمپرسور پیچ است. این شامل شناسایی خطرات، ارزیابی خطرات، اولویت بندی اقدامات کاهش و توسعه برنامه های اضطراری است. عواملی مانند بحرانی بودن تجهیزات، تأثیر شکست بر فرآیندهای تولید، الزامات انطباق با مقررات و ملاحظات ایمنی همه در طول فرآیند ارزیابی ریسک در نظر گرفته میشوند. با کمی کردن خطرات و پیامدهای بالقوه آنها، کاربران می توانند منابع را به طور موثر تخصیص دهند، فعالیت های تعمیر و نگهداری را اولویت بندی کنند و مداخلات هدفمند را برای کاهش احتمال خرابی های مربوط به یاتاقان اجرا کنند.

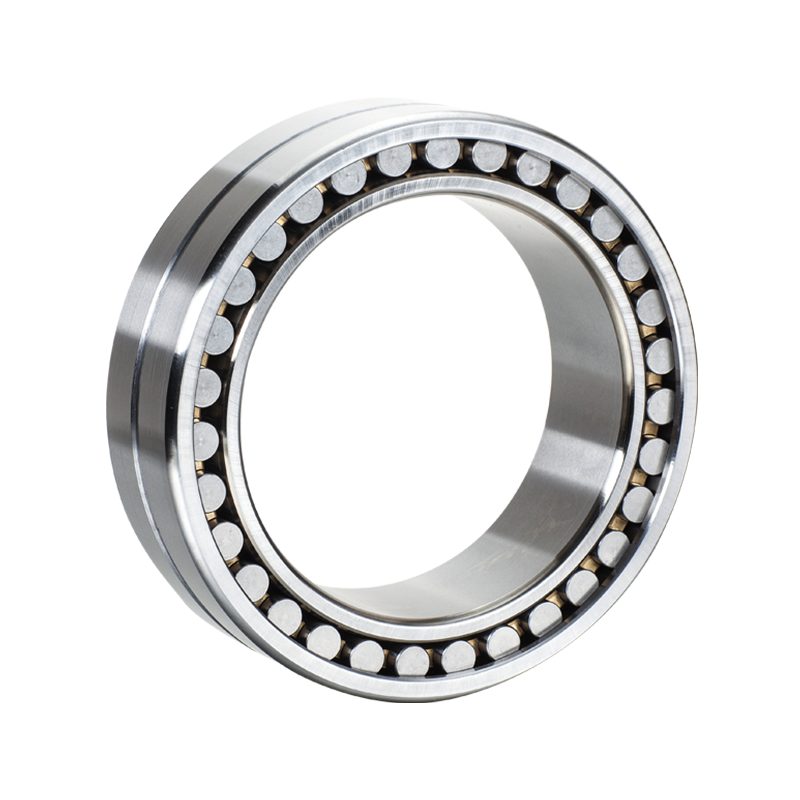

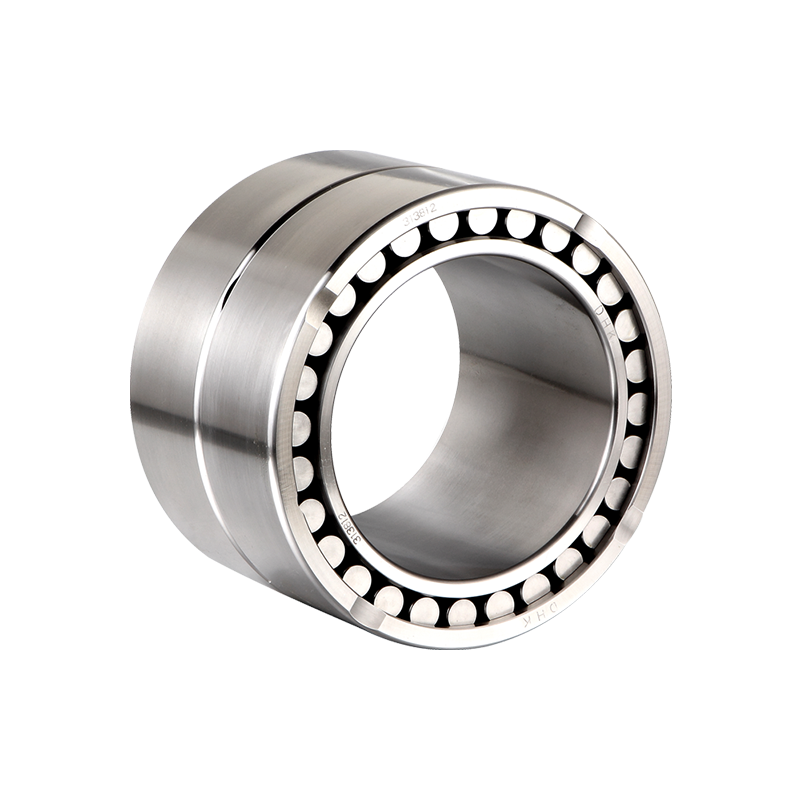

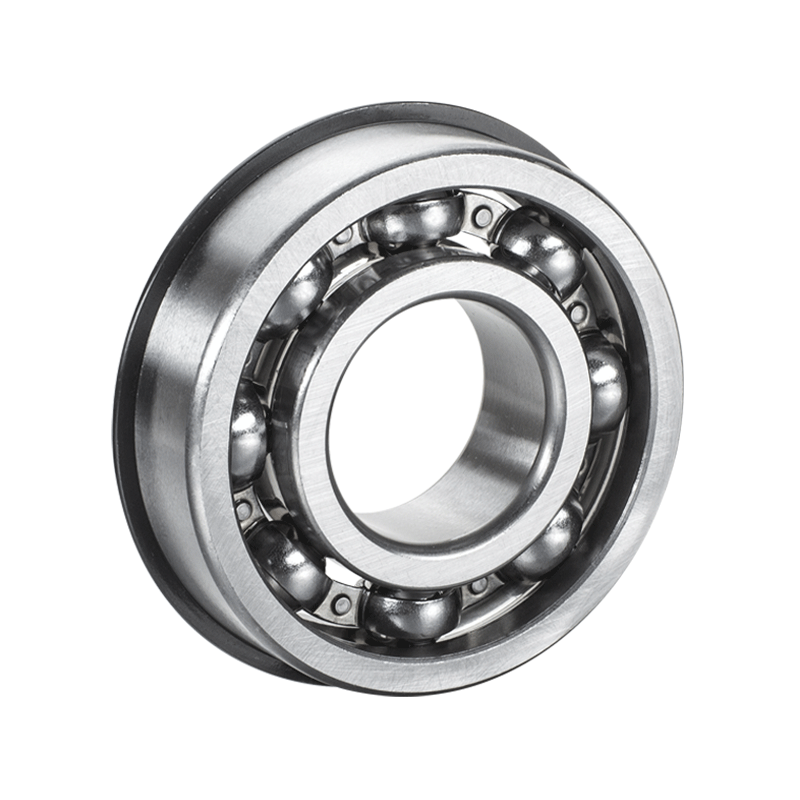

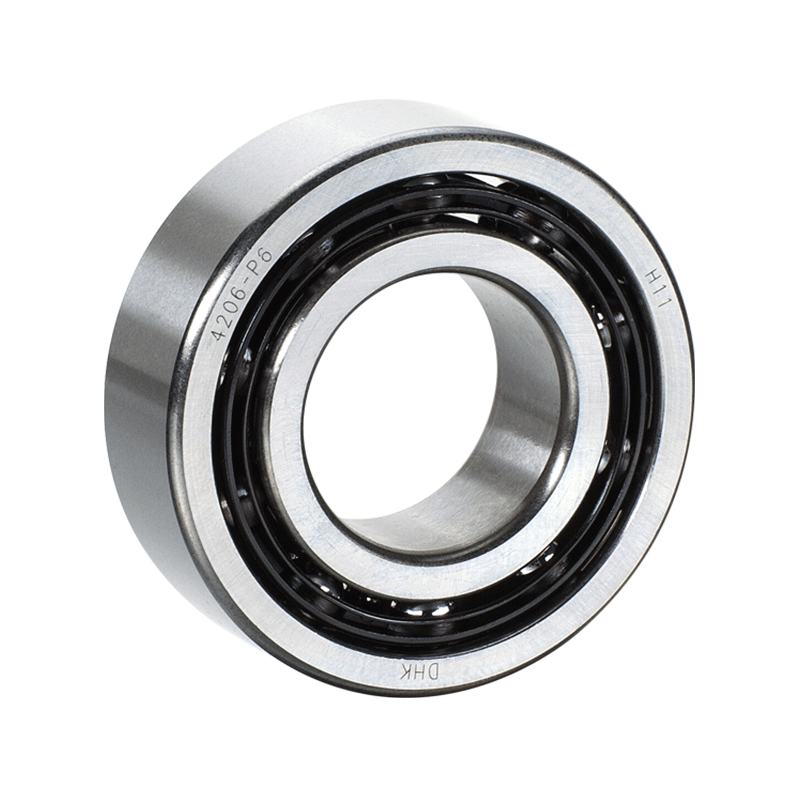

Screw Compressor رولبرینگ کروی رانش

Screw Compressor رولبرینگ کروی رانش

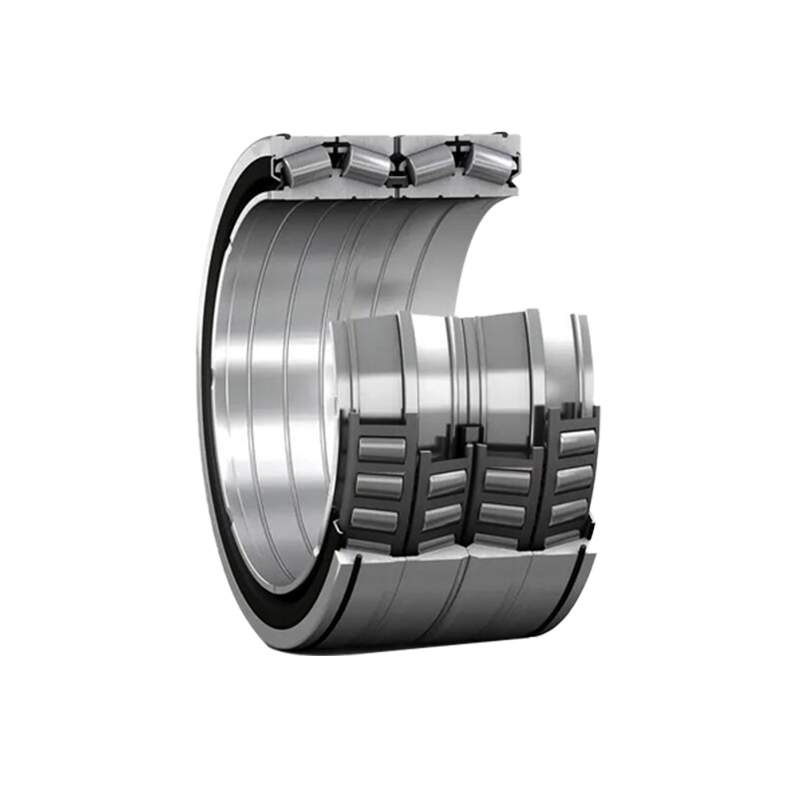

یاطاقان غلتکی خود تراز تراست DHK در سه پیکربندی مختلف بر اساس ابعاد و طرح های مختلف قفس موجود است.

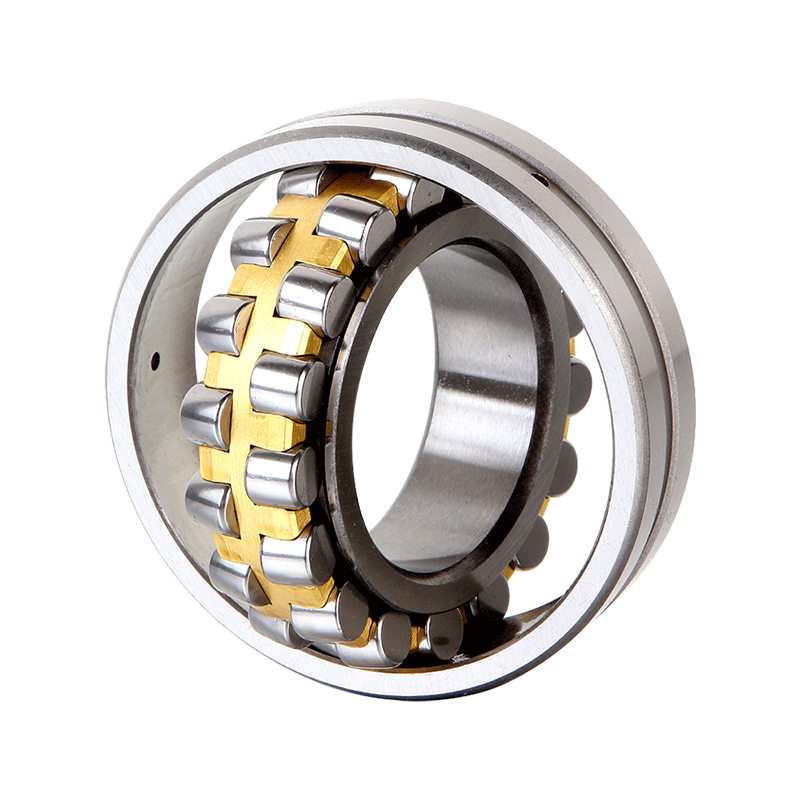

یاطاقان غلتکی خود تراز اندازه کوچک و متوسط می توانند قفس مسی جامد (پسوند MB) یا قفس فولادی مهر (پسوند J) باشند.

ساختار استاندارد برای یاطاقان غلتکی بزرگ خود تراز، یک قفس مسی جامد (پسوند MB) است.3